「真の”多田産業イズム”継承者」

〜日本武道宮崎 多田竜三〜

旧多田産業(=現・日本剣道具製作所)の創業家に生まれ、かつて夢に見た「高級手刺剣道具の量産化」に、たった一人で挑む多田竜三氏。

多田産業ブランドが氾濫する中、「真の継承者」としての想いと、開発したオリジナル小手「サード」についてお伺いしました。

以下(KENDO PARK=KP 多田竜三氏=多田)

-多田竜三(ただりゅうぞう)-

1976年生 宮崎県市出身

多田産業株式会社(=現・株式会社日本剣道具製作所)を創業した、多田一萬の孫として生まれる。

武徳殿朱雀館道場(@宮崎県)で剣道を始め、日向学院中学、同高校を卒業。

高校卒業後は、芝浦工業大学(@東京都)へ進学。

大学卒業後、欧州向け剣道具の修理や輸出を手がけ、2007年に「株式会社日本武道宮崎」を設立。

旧多田産業を源流とした、オリジナル小手「サード」を発表。

宮崎市内とフランスパリに拠点を所有し、世界約20カ国に販路を持つ。

現在剣道七段。

※多田産業株式会社は2011年9月に民事再生法の適用を申請。

|海外から学ぶ

KP:

多田さんは、旧多田産業の創業家のお生まれですね。

剣道と関わり始めた経緯から教えてください。

多田:

私は男ばかりの三兄弟なのですが、次兄が剣道をしていたこともあり、私も5歳から宮崎県警察学校にある武徳殿朱雀館道場に通うようになりました。

実家が国産剣道具メーカーであり、両親は多忙で家にいないことも多くありましたので、その寂しさもあって道場には熱心に通ったと思います。

その後、進学した日向学院高校(@宮崎県)や芝浦工業大学(@東京都)でも剣道を続け、学生時代はずっと剣道に打ち込みました。

KP:

剣道具との関わりについても、教えてください。

多田:

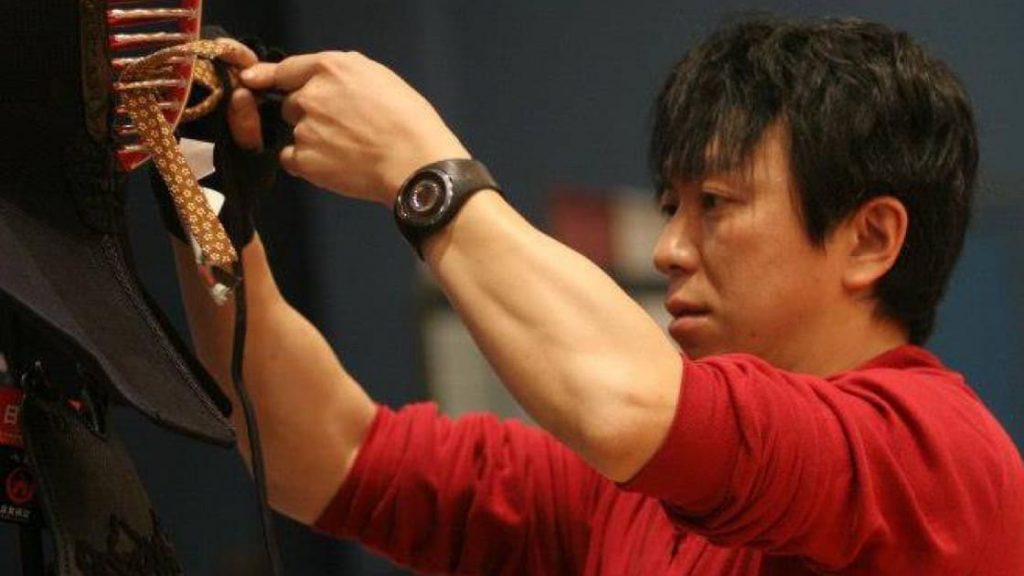

祖父が旧多田産業の創業者でしたので、小さい頃から剣道具(防具)の修理や製作の様子を見ていました。

その影響もあり、少しずつ職人さんの仕事を真似するようになり、そのうちに簡単な修理であれば自分でできるようになりました。

そういった影響もあり、小さい頃は「多田産業の工場長になりたい」と思っていましたね。

KP:

その後、海外剣道に軸足を移されました。

多田:

大学卒業時に「社会に出る前に海外の生活や文化に触れておきたい」という想いがあり、海外渡航をすることとなりました。

その際、父から「剣道をベースに、日本文化に関心を持っている国へ行くべき」とアドバイスされ、1999年に大学の剣道カリキュラムに同行させて頂き、ハンガリーとフランスへ渡航いたしました。

現地の剣士と稽古を行ったのですが、日本よりも恵まれていない環境下で、熱心に剣道に打ち込む姿に大変感動しました。

その一方で、彼らが使用してる剣道具(防具)に粗悪品が非常に多いことに気づきました。

当時は、海外での用具提供が今ほど整備されていませんでしたし、海外の選手は日本人よりもパワーがあることもあって、皆ボロボロの剣道具(防具)を使用していました。

そこで、現地で彼らの剣道具(防具)の修理を手がけました。

KP:

その後、パリに拠点を構えるまでになりました。

多田:

この時は期間限定の海外渡航であったのですが、現地の剣道家達の姿に感銘を受け、今度は実際に住んでみたいと思いようになりました。

そこで色々な人脈を使って滞在の可能性を探ったところ、運良く住み込みでフランス現地道場の管理人をさせて頂けることとなりました。

道場の守衛のような形で、3ヶ月間パリに滞在することができましたが、冬に大寒波が押し寄せたこともあり、本当に大変でした。

一方で、現地の道場を巡るうちに友人も増え、日本からの長期滞在者ということもあってフランス剣道連盟の方々にも大変良くして頂きました。

そんな中、当時パリで剣道具販売を展開していた「日本武道(Nippon Budo)」から、旧多田産業製の剣道具をパリで展開してみないかとお誘いいただきました。

国産剣道具を海外にPRし、輸出できるチャンスなので、是非やりたいと考えていたのですが、海外取引の知識も経験もなかったため、全くのゼロからのスタートでした。

そこで日本に帰国次第、海外輸送や税制等について情報を集めるとともに、輸出ルートの確保を行いました。

当時は、日本の剣道具メーカーで海外販売を積極的に行っているところもなかったので、情報も無く、体制を整えるのは本当に大変でした。

送金や流通トラブルはもちろんのこと、地元金融機関も海外とのやり取りに慣れておりませんでした。

最終的には、目の前の課題を一つ一つ自力で解決していくしかありませんでした。

KP:

現在は、世界約20ケ国に販路を広げていらっしゃいます。

多田:

繰り返し足を運ぶことで、少しずつ認知が広がっているのを感じます。

欧州を中心に大会や講習会があるたびに海外渡航し、剣道具の修理だけでなく、現地指導のお手伝いや、地元道場で稽古をしたりしています。

また剣道人口が少ない国や、修理体制が全くない国では子供達向けに無料で修理を行うこともあります。

そのような国では、修理待ちの行列ができ、「1、2時間待ち」ということもよくあります。

そのうちに世界各国に知り合いが増え、SNSを通して継続的に交流することで、徐々に輪を広げていったように感じます。

現在では、シンガポールやフランスから代表チームが宮崎まで訪ねてくることもあります。

|「真の国産剣道具」再生への挑戦

KP:

オリジナル小手「サード」製作までの経緯を教えてください。

多田:

私どもが開発した「サード」は、旧多田産業の歴史にルーツがあります。

そもそも剣道の小手は、源流をたどれば200年以上の歴史があります。

その中で「外(=見た目)小さく、中広く」かつ「軽くて強い」ものが理想とされてきました。

しかし、それらを作り上げる技術や手法は、各職人ごとの秘密とされ、同じ工場内でも言語化されたり共有化されたりすることはありませんでした。

そのうちに戦後の武道禁止期間を経て、それらの技術の多くは失われ、それまで製作された剣道具の多くが破棄されてしまいました。

実際、多田産業の創業者である祖父多田一萬も、戦後しばらくは野球用具を製作するなど、剣道具以外の物を製作していました。

それが1954年に剣道が再開すると、一気に剣道具需要が高まり、各武道具店は「作れば売れる」状態が続きました。

その中でシェアの拡大を目指した多田一萬は、量産化のため「ミシン刺剣道具」を開発いたしました。

これが、現在流通しているミシン刺剣道具の源流です。

独自の生産方法を開発したため、特許申請を行ったのですが、リリースするや否や模倣業者が爆発的に増えてしまいました。

あまりに特許侵害の数が多く、全く対応できないまま、あっという間にミシン刺剣道具が日本中に広がりました。

これを皮切りに剣道具の低価格志向は進み、動物性素材が化学繊維や合成皮革に取って代わられ、コスト低減に耐えられなくなったメーカーは、次々と海外に生産拠点を移しました。

結果として、自分で自分の首を絞める形となり、国産剣道具製造の最大手であった多田産業は、2011年に民事再生法の適用を申請することとなってしまいました。

その頃には、私が目指したような「理想的な剣道具」の形は失われていました。

そこで改めて、多田一萬が当初製作していた「古き良き」剣道具を復活させたいと思い、オリジナル小手「サード」の開発に着手いたしました。

KP:

具体的に教えてください。

多田:

「サード」の型は、もともと海外で偶然出会ったとても古い小手が元となっています。

その小手は、偶然海外在住の先生に見せて頂いたのですが、派手さはないものの、均整のとれたフォルムに思わず釘付けとなってしまいました。

先述の通り「外小さく、中広く」作られていて、天然の動物性素材にこだわった一品でした。

これこそ理想の小手だと感じ、何とか自分で再現できないかと考えました。

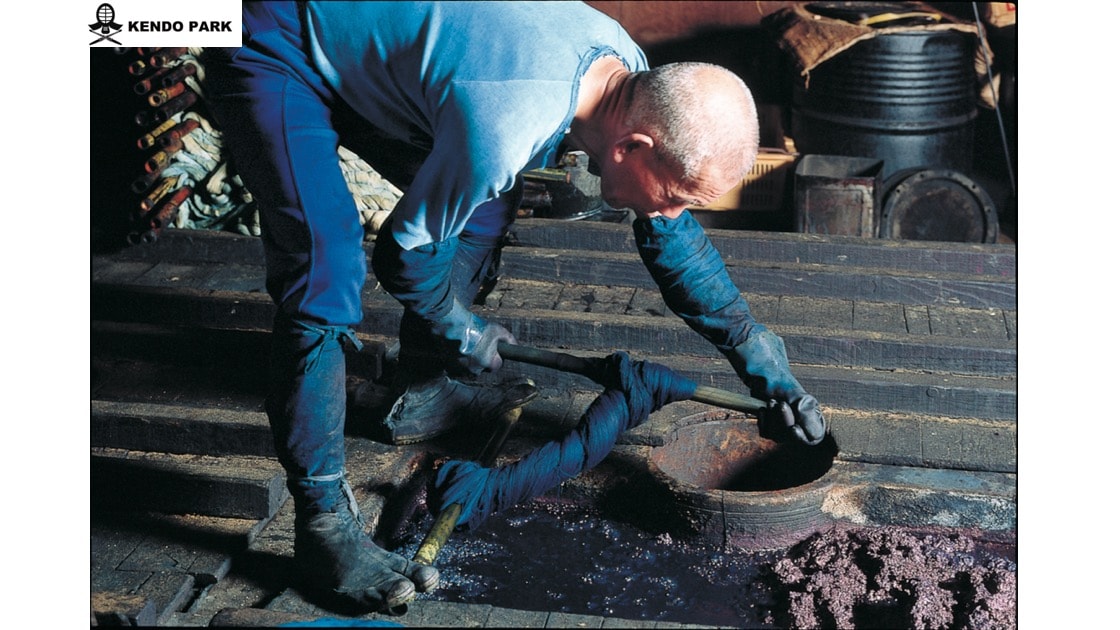

そこで最も課題になったのが、布団と芯材の部分です。

布団の構造を再度研究したところ、手刺しに用いられる「長刺」(=1本の糸を衝撃のある表では最小限に負荷を抑え、縫った後に締め上げる手法)は、布団に自然なクッションの粒を作り、衝撃吸収性能においても優れていることを改めて確認致しました。

また体へのフィットを考えると、芯材に綿素材は不可欠だと考えました。

汗が染み込みやすい綿素材は、含んだ塩分で固まりやすいため、使い込むほどに体型に沿って型が付いていきます。

結果として立体的な構造となるため、少ない材料で整形することが可能です。

一方で、現在主流となっているミシン刺では、厚い芯材を刺し通すことができないため、薄くて重い化学繊維が多く使われています。

化学繊維は水分や塩分を含みにくく、布団も平面になるため、その分整形するのに多くの材料を必要とします。

このような観点から、手刺(=長刺)布団に綿素材の芯材を使用することで、耐久性を担保しながら、「軽く、体にフィットし、見た目がコンパクト」な小手ができるという結論に達しました。

多田産業の職人には、長い年月を経て、このような技術や知見が、長年に渡って受け継がれてきました。

逆にいうと、実際にこれを作り上げるには、熟練の高度な技術が必要になります。

KP:

どのように、製品化までこぎつけたのですか?

多田:

開発時には、すでに多田産業の工場は私どもの手を離れていたため、限られた機材で開発を始めました。

引っ越しの際に仏壇の中から祖父の型が出てきました。それを試行錯誤し、同時並行で布団の縫製を行うという、途方も無い作業でした。

それこそ、型を作っては捨てを繰り返しながら、理想の型を模索しました。

一方で、必然的に縫製が難しい型を作ることになるので、ミシンの動かし方一つから試行錯誤を重ねました。

結果として満足できる小手が出来上がるまで、3年もの年月がかかりました。

しかし、当初の手法では1組の小手を完成させるのに1ヶ月もの時間を要しました。

そこで新しく機械を開発し、それで素材の下地を製作できるようになりました。

出来上がった生地を、手で糸を締め上げることで、手刺の手法を残しながら生産のスピード化に成功致しました。

KP:

「サード」小手を通して、伝えたい想いを教えてください。

多田:

ご承知の通り、国内の現在剣道具職人は高齢化が進み、減少が続いています。

一方で、彼らが長い年月をかけて、積み上げてきた技術と想いが、このまま衰退していくのは何とか避けたいと考えています。

この「サード」小手は、そういった職人の魂を吹き込んだ剣道具を、改めて作りたいという想いから開発いたしました。

もちろん手間も時間もかかるため、やり方を間違えればビジネスとして成立しなくなります。

実際、多田産業も大量生産に傾倒し、経営が立ち行かなくなりました。

そこに挑むことこそ、私の使命であり、私しかできない仕事だと考えています。

この「サード」小手は、現在日本最高品質の小手だと自負しております。

我々のこだわりと、 祖父が見た夢を感じていただければ幸いです。

剣道具専門通販セレクトショップ【KENDO PARK】